La ripresa della produzione industriale italiana continua. Ma negli impianti dove la meccanica diventa meccatronica arrivando a comprendere software industriali, robotica e internet delle cose, gli ordini vanno a gonfie vele.

La ripresa della produzione industriale italiana continua. Ma negli impianti dove la meccanica diventa meccatronica arrivando a comprendere software industriali, robotica e internet delle cose, gli ordini vanno a gonfie vele.

Il settore dell’automazione Made in Italy ha chiuso il bilancio 2014 in positivo (aumento del 5% del giro d’affari, quasi a 4 miliardi di euro) e la robotica, in particolare, corre a doppia cifra. Dati confermati anche dall’International Federation of Robotics: ordini in crescita del 15% a livello globale e del 7% in Italia, con circa 5.000 robot venduti l’anno scorso. E non è che l’inizio: il 2015, stando alle previsioni, dovrebbe portare un ulteriore sviluppo di tutto il comparto della Fabbrica Intelligente.

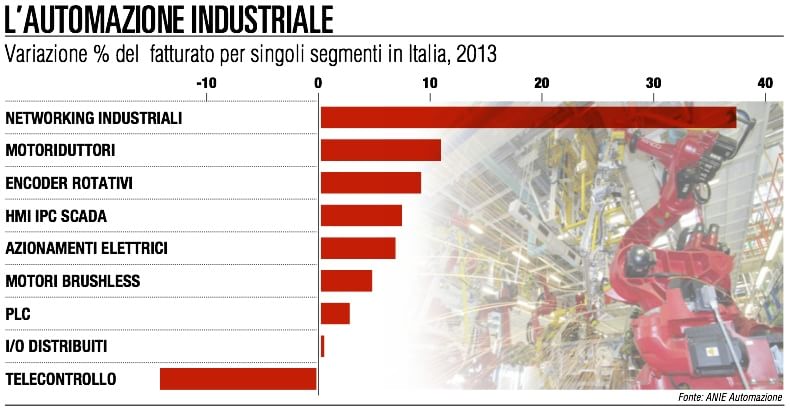

Due le notizie che ne vengono fuori: quella buona è che tutti questi prodotti italiani (networking industriale, motoriduttori, encoder rotativi, telecontrollo, sensori) sono molto richiesti all’estero al punto che l’export delle aziende del settore viaggia intorno all’80%; quella cattiva è che il mercato domestico fatica a sollevarsi.

Secondo uno studio di Boston Consulting Group l’evoluzione della robotica e dell’automazione industriale sta stravolgendo il mondo dei processi produttivi. In Germania hanno ribattezzato il fenomeno Industria 4.0, quella fabbrica digitale dove le linee produttive dialogano tra loro grazie alla Rete (banda ultralarga permettendo) e saranno più efficienti perché capaci di rispondere in modo flessibile alle esigenze del “time to market”.

Entro il 2020 le smart factory potranno contare su un risparmio dei costi fino al 25% e un rialzo della produttività. Per paesi come l’Italia, ad oggi ancora a investimenti ridotti, lo sconto sarà solo dell’8%. “I settori dove la robotica può trovare terreno fertile in Italia sono prima di tutto quello dei macchinari e della componentistica, e poi nell’automotive, negli apparati elettici, nel bianco”, spiega Jacopo Brunelli, principal di The Boston Consulting Group e responsabile della practice Operations di Italia, Grecia e Turchia.

I benefici della rivoluzione si respirano già nel nostro paese: dai grandi stabilimenti, come in quelli del gruppo Fca, fino alle medie imprese come Emme Esse di Manerbio (con robot che producono antenne e parabole satellitari), e attraverso quel fenomeno di backshoring che riporta a “casa” gli stabilimenti delocalizzati. “Pensiamo al ritorno in Europa di Ikea. – dice Franco Perico, ad di Automac di Bergamo e vice presidente dell’Associazione Meccatronica Italiana – la multinazionale svedese ha affidato a fornitori italiani buona parte della produzione che prima era in Cina. E l’ha fatto perché ha trovato aziende che hanno cambiato modello di produzione. Al posto delle vecchie linee fisse e rigide, oggi ce ne sono di flessibili e configurabili ad ogni esigenza del time to market”.

Ad allestire queste fabbriche del futuro non ci sono solo i giganti del settore, come Siemens e Abb nell’automazione e Trumpf, Gildemeister, Kuka e Comau (unica italiana nella top ten dei Big), nella robotica. L’80% delle aziende del made in Italy è riunita in Anie Automazione – Confindustria, che comprende filiali di multinazionali, una trentina di grandi aziende e molte Pmi, per un totale di circa 350 società e 30mila addetti.

La filiera di Industria 4.0 è lunga, complessa e articolata: abbraccia società che vanno dall’hardware (meccatronica e robotica) fino al software industriale e alle imprese che integrano tutti questi sistemi. Basti pensare al caso di Bonfiglioli Riduttori, 614 milioni di fatturato, 3.300 dipendenti, che da azienda meccanica sta spostando le sue attività nell’elettronica per l’automazione industriale. Per ampliare la gamma di soluzioni, a gennaio la società ha comprato da Comer Industries il ramo d’azienda dedicato alla produzione di elettroruote (motoruote ad azionamento elettrico) e motoruote epicicloidali. La Loccioni di Ancona, 65 milioni di fatturato e 350 dipendenti, integratore di tecnologie hardware e software, ha allestito i test di fine linea per gli inverter che oggi controllano i motori elettrici nelle fabbriche Magneti Marelli, inclusi quelli per le propulsioni ibride di Ferrari.

I nuovi campioni Made in Italy, magari nati nella meccanica, oggi, puntano a crescere, investendo in innovazione in media tra il 6 e l’8% del fatturato e adattando le proprie soluzioni alla Fabbrica Intelligente del futuro. «Il mercato domestico fa ancora fatica a decollare ma l’automazione dà sensibili segnali positivi, anche supportata dalla clientela indirizzata all’export, elemento vitale nel manifatturiero italiano dice Giuliano Busetto, presidente di Anie Automazione e Ceo del settore industriale di Siemens in Italia – c’è fermento nel campo della digitalizzazione anche per le imprese italiane cui l’automazione si rivolge, poiché hanno capito e metabolizzato che il loro successo è legato all’innovazione tecnologica e alla necessità di una produzione sempre più flessibile». E non si tratta più di automatizzare le linee produttive per ridurre il costo del lavoro. Anzi, l’obiettivo è far crescere figure sempre più specializzate, adattando le linee alle esigenze del time to market. Spiega Busetto: “L’innovazione di un’azienda si vede anche dagli uffici tecnici. Chi opera con software industriali di ultima generazione, che gestiscono reti complesse, dalla progettazione ai macchinari e al magazzino facendoli dialogare tra loro, può permettersi in tempi brevissimi di sfornare nuove soluzioni e intervenire rapidamente nella catena produttiva”.

Molti interpreti di questa quarta rivoluzione industriale sono aziende Made in Italy. I loro nomi? Camozzi di Brescia (340 milioni di ricavi, che opera nell’automazione industriale già dagli anni ’80); Marposs di Bologna (400 milioni di euro, con tassi di crescita del 20% l’anno e che può permettersi il lusso di acquisire i concorrenti tedeschi di Dittel Messtechnik); Scm di Rimini (500 milioni di ricavi), Salvagnini di Vicenza (250 milioni di fatturato, specializzata nella robotica industriale).

Nomi dei quali si sentirà sempre più spesso parlare.